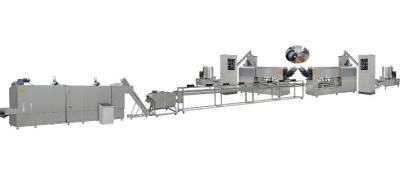

Principe de fonctionnement de la machine à souffler

La souffleuse a une paire de vis et de manchons, avec la fonction de mélanger et de pétrir.

Une fois que la matière première est dans la cavité de soufflage, le matériau entre le manchon de vis par extrusion, frottement, cisaillement et autres effets, sa pression interne augmente continuellement, atteignant 4Mpa, et la température augmente continuellement, jusqu'à 140 degrés Celsius. En 3 à 7 secondes, la température et la pression augmentent fortement et l'organisation du matériau change, de sorte que l'amidon favorise la pâte, la dénaturation des protéines et la destruction des fibres brutes, tuant Salmonella et d'autres bactéries nocives. Matériau à haute température et haute pression de la sortie, sa pression est soudainement relâchée en un instant, l'humidité se produit en un éclair partiel, après refroidissement, le matériau est une structure poreuse lâche, l'expansion du matériau est une pâte, des miettes floculantes ou grossières.

La structure de la machine à souffler :

1. Le chargeur doit assurer une alimentation uniforme et stable et, en fonction de la valeur du courant nominal du moteur d'extrusion, ajuster le volume d'alimentation. Utilisez généralement un moteur de contrôle de vitesse électromagnétique ou un convertisseur de fréquence pour régler la vitesse et modifier le volume d'alimentation du chargeur. La sortie de la trémie d'alimentation est souvent utilisée pour alimenter la baratte à vis vers la section de soufflage par extrusion.

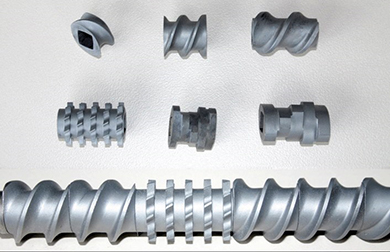

2. La cavité de soufflage est composée de la vis, du manchon de vis, du gabarit, de l'os de carte, etc. La vis et le manchon de vis sont combinés en sections, vous pouvez ajuster le degré de compression en fonction du type d'alimentation soufflée et des exigences pour changer le degré de gonflement des aliments soufflés.

3. Le mécanisme de gonflement en fonction du rôle et de l'emplacement dans le degré d'effondrement est divisé en 3 segments.

(1) Section d'alimentation : cette section du pas de vis est plus grande, le matériau principal sera transporté et comprimé, de sorte que le matériau est rempli d'une rainure en spirale.

(2) Section de compression : cette section de la rainure de la vis le long de la direction du matériau poussé de profond à peu profond, le matériau est comprimé.

(3) Section d'extrusion : la rainure de vis est moins profonde, le pas devient progressivement plus petit, la pression d'extrusion peut atteindre 3,0 à 10 MPa, la température peut atteindre 120 à 150 degrés Celsius, cette section de haute pression, haute température, donc la vis, l'usure du manchon de vis est également grave.

Section d'extrusion de la sortie pour le gabarit, la forme du gabarit en fonction des besoins des différentes alimentations conçues dans différents trous de matrice, les matériaux du gabarit de l'extrusion du trou de matrice, dans l'atmosphère, la pression et la température plongent, de sorte que le volume d'expansion rapide, évaporation rapide de la solidification par déshydratation de l'eau dans le matériau soufflé.

Le principe de fonctionnement du soufflage par extrusion:

Les matières premières du chargeur sont uniformément dans la cavité d'extrusion à vis, le volume de l'espace de la cavité d'extrusion le long de la direction d'avance du matériau devient progressivement plus petit et le matériau est progressivement augmenté par la pression d'expansion. Dans le même temps, le matériau dans la cavité d'extrusion en cours de déplacement s'accompagne également d'un fort cisaillement, frottement et frottement. Parfois, selon le besoin peut également être installé à l'extérieur de la cavité de soufflage à travers le chauffage auxiliaire du coussin chauffant électrique, le résultat de cette action commune, de sorte que la température du matériau augmente fortement, et la pâte d'amidon matérielle. L'ensemble du matériau est dans un gel de plastique fondu. Au moment où le matériau est déchargé du trou de la filière d'extrusion, la pression chute soudainement à 0,1 MPa, l'eau devient rapidement de la vapeur et augmente le volume, de sorte que le volume du matériau se dilate également rapidement, et la vapeur d'eau s'évapore et s'échappe davantage vers réduire la teneur en eau du matériau, tandis que la température chute également rapidement. Le matériau se condense alors, et le matériau colloïdal condensé est en de nombreux microporeux. L'extrusion continue de produits soufflés colonnaires ou floconneux par le couteau rotatif coupé après refroidissement, nécessite parfois également de sécher et de pulvériser des additifs (tels que de la graisse, des vitamines, etc.) et d'autres processus de post-traitement.